摘要:氨作为高效氢能载体具有能量密度高、储运成本低、安全性高及无碳储能等优点,能够有效解决高压氢能储运难题,对开辟特色氢能储运路线和实现“双碳”目标具有重要意义。基于氨比氢更易储运的特性,综述了“氨-氢”绿色能源路线发展现状以及依托该路线的液氨管道输送工艺体系、安全技术、设计标准研究进展。针对目前中国液氨管道安全输送技术及设计运营经验中存在的问题,提出以下建议:①结合实验及仿真模拟等方法,开展含杂质液氨基础物性以及不同管道输送工艺相变特征与水力热力特性研究;②液氨管道可借鉴已成熟的油气管道建设经验,但在役油气管道若改输液氨需开展全方位适用性评估;③基于液氨管道泄漏扩散特性,完善泄漏监测体系,验证并优化防护技术效果;④从管材、设备、安全、防腐等多个角度,完善液氨管道建设及运行管理标准。

关键词:“氨-氢”绿色能源路线;液氨储运;输送工艺;安全技术;设计标准

随着世界人口增加和科学技术发展,人类社会正面临化石能源逐渐枯竭导致的能源安全问题及 CO2等温室气体排放引起的海平面上升、极端天气等环境问题的双重困扰。2016 年,国际社会促成了《巴黎协定》的正式签署,给定了应对全球气候变暖的 1.5 ℃和2.0 ℃温控目标,旨在 21 世纪下半叶实现全球温室气体的净零排放。为了落实《巴黎协定》并积极应对全球气候变化,国家主席习近平提出 2030 年前实现碳达峰和 2060 年前实现碳中和的“双碳”目标。在此背景下,作为清洁能源的太阳能、风能、水能、地热能等可再生能源的地位日益凸显。在可再生能源时间与空间不稳定波动特性制约下,氢能作为可再生能源的重要载体,其发展应用前景广阔。

目前,以制氢、储氢、运氢、用氢为主的氢能产业链存在两大“痛点”:①氢体积能量密度低,高压储运过程(大于 20 MPa)导致的成本高、逸氢损失等难题;②氢易燃易爆特性及常用储氢材料易发生氢脆导致的储运设施本质安全问题[1]。为此,国际社会高度关注一种高效、安全的氢能载体——氨。以氨为储氢载体的“氨-氢”技术路线为氢能储运模式的创新发展注入了新活力。

1 “氨-氢”绿色能源路线

1.1概述

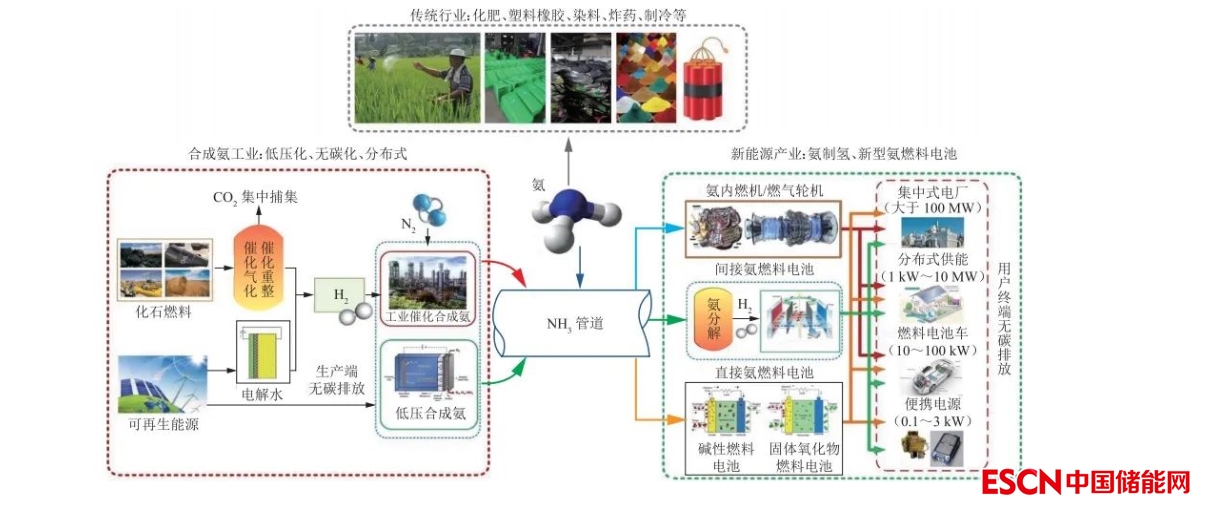

“氨-氢”绿色能源路线(图 1)是将可再生能源与氢能产业相结合,以氨为储能或储氢载体发展的“清洁高效合成氨、经济安全氨能储运、无碳高效氨氢利用”的“零碳”循环技术路线,是一条实现“双碳”目标重要的技术途径[1]。在“氨-氢”能源路线的背景下,国际能源组织(International Energy Agency,IEA)预测 2050 年全球氨能需求相较于 2020 年将增加 3 倍,全球氨能市场预计由 2020 年的 0.13×1012 美元迅速拓展到 2050 年的 2.5×1012 美元。近年来,世界各国均在积极开展氨能产业布局,其中日韩两国处于全球“氨-氢”能源路线全产业链研发领先地位[2]。日本在2021 年 10 月发布的第 6 版《能源战略计划》中,首次引入氨能产业布局,希望以“氨-氢”能源形式实现更低成本的碳中和。韩国则宣布 2022 年为其氨氢发电元年,并制定了相应的发展方针和指南,力争成为全球第一大氨氢发电国。中国也针对“氨-氢”能源路线进行了规划布局,袁素[2]对氨能源协会 2017 年提出的“氨=氢 2.0”理念进行解读,指出氨能在弥补氢能长尾效应方面的优势,并认为氢能产业将向氨能方向靠拢。2021 年12 月,中国首家“氨-氢”绿色能源创新平台在福州创建,平台主要依托福州大学江莉龙团队多项国际领先的“氨-氢”技术成果,力争打造万亿级氨能、氢能、可再生能源一体化产业链。2022 年 1 月,宁夏氨氢产业联盟在宁夏回族自治区批准成立。以下从合成氨、氨储运、氨能利用 3 个阶段对“氨-氢”能源路线研究现状进行概述。

图1 “氨-氢”绿色能源技术路线图

合成氨包括灰氨、蓝氨、绿氨 3 种合成工艺。灰氨合成工艺指由天然气蒸汽重整氢气及空气分离的氮气再通过传统哈伯法合成氨,该工艺已沿用上百年,但其高温高压条件造成巨大能耗,且伴随大量CO2 温室气体排放。蓝氨合成工艺与灰氨基本相似,但会对工艺流程进行碳捕集与封存(Carbon Capture and Storage,CCS)。绿氨(可再生氨)合成工艺主要指全程以可再生能源为动力开展的电解水制氢及空气分离制氮再通过哈伯法制氨。近年来,碳中和背景下的蓝氨/绿氨技术备受关注。2021 年 11 月,世界经济论坛将绿氨技术列为全球十大新兴技术之一,目前澳大利亚处于该技术研究全球领先地位[3]。Service[4]展望了澳大利亚可再生能源与氨经济相结合的绿氨技术路线,介绍了常温常压反向燃料电池绿氨合成技术。MacFarlane 课题组以电解制氨技术为背景,通过研发高氮气溶解度的离子液体电解质、制造纳米结构催化剂材料及减少局部质子源(乙醇)降解等方法,打破了电化学氮还原反应进行绿氨合成的低效率限制[5]。江莉龙团队开发了世界首套低碳高效“铁钌接力催化”合成氨成套技术,实现了 20×104 t/a 合成氨工业应用,打破了国外近 30 年的技术垄断[6]。

近期,蓝氨、绿氨产业呈现爆发式发展趋势。在欧洲,荷兰率先开展了可再生氨路线可行性论证,并在鹿特丹港建立氨能供应链;挪威多家能源巨头宣布在挪威建立欧洲第一个大规模绿氨项目,同时对斯拉根港口进行氨能接收改造;葡萄牙锡内斯港及西班牙阿拉贡地区都在布局新的大型氨氢生产项目[7]。在北美,加拿大正在七岛港布局绿色水电氨氢项目,并在 PointTupper 港开拓氨氢存储终端;美国则正积极筹备其在墨西哥湾沿岸的蓝氨生产项目及俄克拉荷马州的可再生氨项目。当前,全球氨能产业链初具规模,包括BP、TotalEnergies、Air Products 等在内的多家世界能源巨头依托澳大利亚,南亚及东南亚地区国家(印度、印度尼西亚、越南等),中东地区国家(沙特阿拉伯、阿曼苏丹国、阿拉伯联合酋长国等)及非洲地区国家(埃及、安哥拉、毛里塔尼亚等)丰富的可再生能源或天然气资源优势,促成数十项总计约千万吨级的蓝氨和绿氨合作项目,运输到日本、韩国、美国及欧盟等主要需求地[8]。

根据日本经济产业省数据预测,2050 年将建成数亿吨级规模的全球氨供应网络链,以氨动力船舶为主体的全球氨能海上航运体系将得到飞速发展。国家或地区范围内的氨能储运方式主要包括驳船、铁路、公路、管道等。铁路、公路为高风险氨能运输方式,驳船、管道分别为中风险和低风险氨能运输方式,且后两者通常运输成本更低[9]。目前,美国液氨管道系统与驳船系统形成一定的竞争互补关系。在氨能全球化背景下,具有运量大、安全可靠、连续性强、能耗低等特点的氨储运管道体系将迎来新的发展契机。

氨能利用分为传统行业和新能源行业两种。氨能在化肥、军工、环保、制冷等传统行业已得到广泛应用,是关乎国计民生的基础化工产业。近年来,在氨制氢、氨燃料电池、氨内燃机/燃气轮机等新能源领域,氨能利用迅速发展,用于实现氢能终端、氨能发电、氨能燃料等产业应用的无碳排放。在氨制氢方面,江莉龙团队实现了新型氨分解制氢低温催化剂的产业化,奠定了“氨-氢”绿色能源产业的高效转换利用基础[10];美国西北大学 Haile 团队研发了中低温下电化学电池氨脱氢技术,克服了氨清洁制氢的某些技术壁垒,但该技术的产业化仍有待研究[11]。目前,日韩两国处于氨能发电减碳/脱碳技术领先地位,日本计划将氨煤混烧发电过渡到纯氨燃烧发电,其多家知名大学和企业正在开展工业级纯氨燃烧发电机及燃烧炉的产业化攻关[12-13];韩国也在推动液氨发电及氨氢混合发电技术联合研发与产业化,一种“双燃料绿色氨”发电模式正处于快速开发阶段[14]。中国国家能源研究院与皖能集团联合开发的 8.3 MW 纯氨燃烧器,验证了火电掺氨燃烧发电项目的可行性。此外,氨动力船舶技术也在飞速发展,韩国研发了以轻质柴油与氨为双燃料的 8 000 t 级氨动力加注船,完成了以液化石油气与氨为双燃料的超大型液化气运输船设计[15];日本住友商事与大岛造船正在联手打造全球首艘 8×104 t级氨动力散货船[16];挪威正在推进氨动力船及海上氨燃料加注技术研发,建立氨燃料加注网络,实现氨能航运的全产业链无碳化[17];上海船舶研究设计院自主研发设计的中国首艘氨动力 7 000 车位汽车运输船获得挪威船级社颁发的原则性认可证书。

1.2 经济性分析

从氨合成、氨储运、氨分解3个关键阶段对“氨-氢”绿色能源路线全产业链成本的经济性进行对比分析。

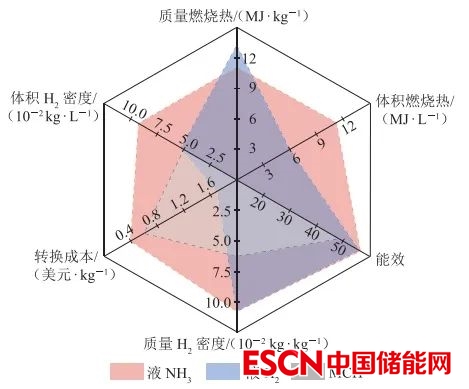

通过对比传统氨合成技术及其他绿氢载体技术来分析绿氨合成技术的成本经济性。谢易奇[18]通过对比传统氨合成与绿氨合成的经济性发现:当煤炭价格处于 700~900 元/t 正常范围时,传统氨合成经济成本可控制在 1 900~2 200 元/t,在近年中国可再生能源发电技术大力推广以及政策补贴的背景下,低廉的可再生电力价格〔0.1 元/(kW·h)〕使绿氨合成经济成本(2 200 元/t)足以与传统氨合成经济成本相媲美;当煤炭价格升至高点(1 500~2 000 元/t)时,传统氨合成经济成本将超过 3 000 元/t,即使可再生电力价格提高至 0.2 元/(kW·h),绿氨合成经济成本(3 600 元/t)也可与传统氨合成经济成本相竞争。Kojima 等[19]综合对比氨、液氢、液态有机氢载体〔以甲基环己烷(Methylcyclohexane,MCH)为例〕3 种绿色氢能载体发现:绿氨及液氢的质量密度及质量燃烧热相近,但体积密度及体积燃烧热为液氢的 2 倍,具有高能量密度特性,而 MCH 难以直接燃烧;绿氨的能效优于液氢及 MCH,且氢气到绿氨的转换成本明显低于氢气到液氢及 MCH 的转换成本(图 2)。

图2 绿色氢能载体的燃烧热、H2 密度、能效及转换成本雷达图

氨储运的成本经济性涉及全球化海上航运及区域性运输两部分。在海上航运方面,据 IEA 预测[20],若2070 年实现航运业零碳排放,则 2050 年全球以绿氨为船用燃料提供动力的船舶需求占比将达到 58%,假定发动机与船只的经济成本不变,且燃料油的价格为30~100 美元/bbl(1 bbl=158.98 L),那么绿氨与石油或天然气燃料的碳价将基本持平(27~145 美元/t)。在区域性运输方面,以公路运输为例,普通液氨罐车载氢量(5.29 t)较氢气长管拖车载氢量(小于 0.4 t)高一个数量级,氨载体运氢经济成本〔0.1 元/(kg·km)〕也较普通运氢经济成本〔2.0~10.0 元/(kg·km)〕呈数量级下降[1]。以管道运输为例,根据美国博莱克威奇公司评估[21],氨管道基础设施经济成本约为天然气管道的50%、氢气管道的 25%,如果考虑采用成熟油气管道系统改输液氨,经济成本缩减将更加可观。

氨分解制氢分为传统技术和新型技术,传统氨分解制氢存在工艺能耗大(650~850 ℃)、设备建设投资成本高、经济适用性差等弊端;新型低温氨分解制氢经济成本与具有 CCS 的甲烷蒸汽重整制氢经济成本基本相当,同时比其他零碳路线(风电解、光电解、太阳能热分解等)制氢成本至少低 15%[10]。根据《中国氢能源及燃料电池产业白皮书》预测[22],2050 年中国将建成 1×104 座加氢站。在当前加氢站建设成 本(2 350×104~3 000×104 元)与氨分解制氢加氢站建设成本(2 800×104 元)基本持平的情况下,氨分解制氢成本(36 元/kg)较当前站外制氢式加氢站(20~100 元/kg)更有经济优势,而且同时解决了加氢站“储氢用氢”途径的难题[10]。此外,江莉龙团队研发的无碳间接氨质子交换膜燃料电池系统,使电燃料经济成本低至 0.88 元/(kW·h),汽车燃料经济成本低至0.16 元/km,比汽油发动机及 H2 质子交换膜燃料电池更加经济高效[23]。

2 液氨管道发展现状

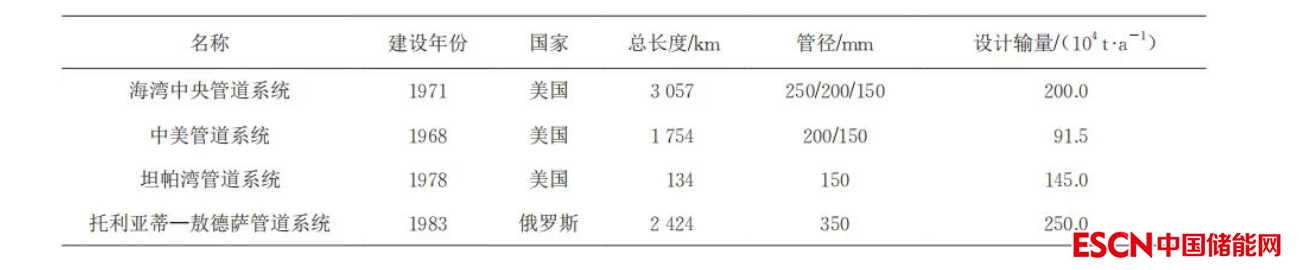

目前,世界上长输液氨管道主要分布在美国和俄罗斯,美国液氨管道总里程接近 5 000 km,俄罗斯液氨管道总里程约 2 400 km(表 1)。迄今为止,美国拥有世界上覆盖范围最广且最长的液氨管道系统,其管径范围为 150~250 mm,采用低碳钢管材,将液氨分别输送至美国东部、西部及北部地区,用于服务当地农业和工业用户[24]。俄罗斯拥有庞大的氨工业,其托利亚蒂—敖德萨输氨管道管径为 350 mm,用于连接俄罗斯大型氨生产基地与乌克兰黑海港口敖德萨,实现氨的出口贸易[25]。此外,包括德国、英国、西班牙、波兰在内的多个欧盟国家建有几十条中短距离液氨管道,这些管道长度多在 10 km 以下,主要用于港口、储罐及附近用户间的液氨输送[26]。

表1 国外长输液氨管道统计表

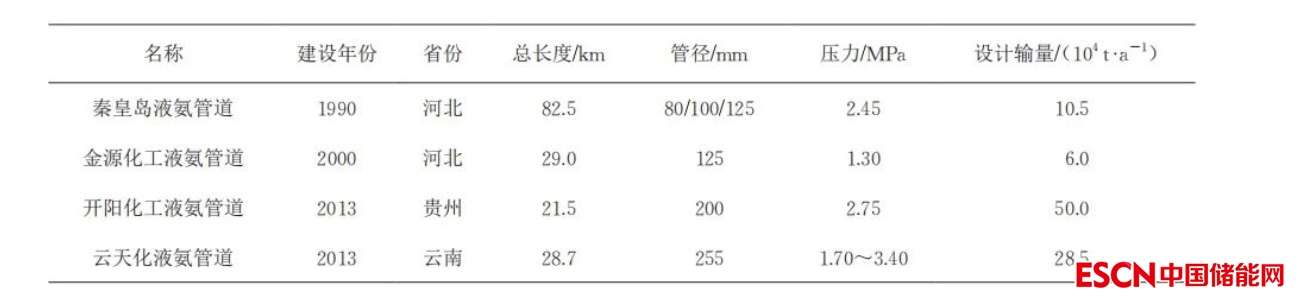

中国液氨管道起步较晚且总里程较短,目前建有液氨管道共 4 条[27],其总长度不超过 200 km(表 2)。河北省的秦皇岛长输液氨管道为中国建设最早也是最长的液氨管道,该管道采用 20 号无缝钢管埋地敷设,全长 82.5 km,管径 80~125 mm,设计压力 3.92 MPa,工作压力 2.45 MPa,设计年输量 10.5×104 t[28]。

表2 中国液氨管道统计表

现有液氨管道系统主要兴建于 20 世纪后期,用于大型合成氨企业向化肥、军工、制药等传统行业输送氨能。近年来,随着清洁、绿色“氨-氢”能源背景下的全球氨能产业的迅猛发展,液氨管道作为中间枢纽的重要作用日益凸显,预计将带来新一轮全球液氨管道建设和发展热潮。以下从工艺技术、安全技术、设计规范等方面,对国内外液氨管道输送技术发展现状进行综述,同时针对含杂质液氨相平衡特性、水力热力特性、泄漏扩散与防护机制、应力腐蚀开裂机制等科学问题和标准规范空白问题提出新的思考。

2.1工艺技术

2.1.1

管输工艺

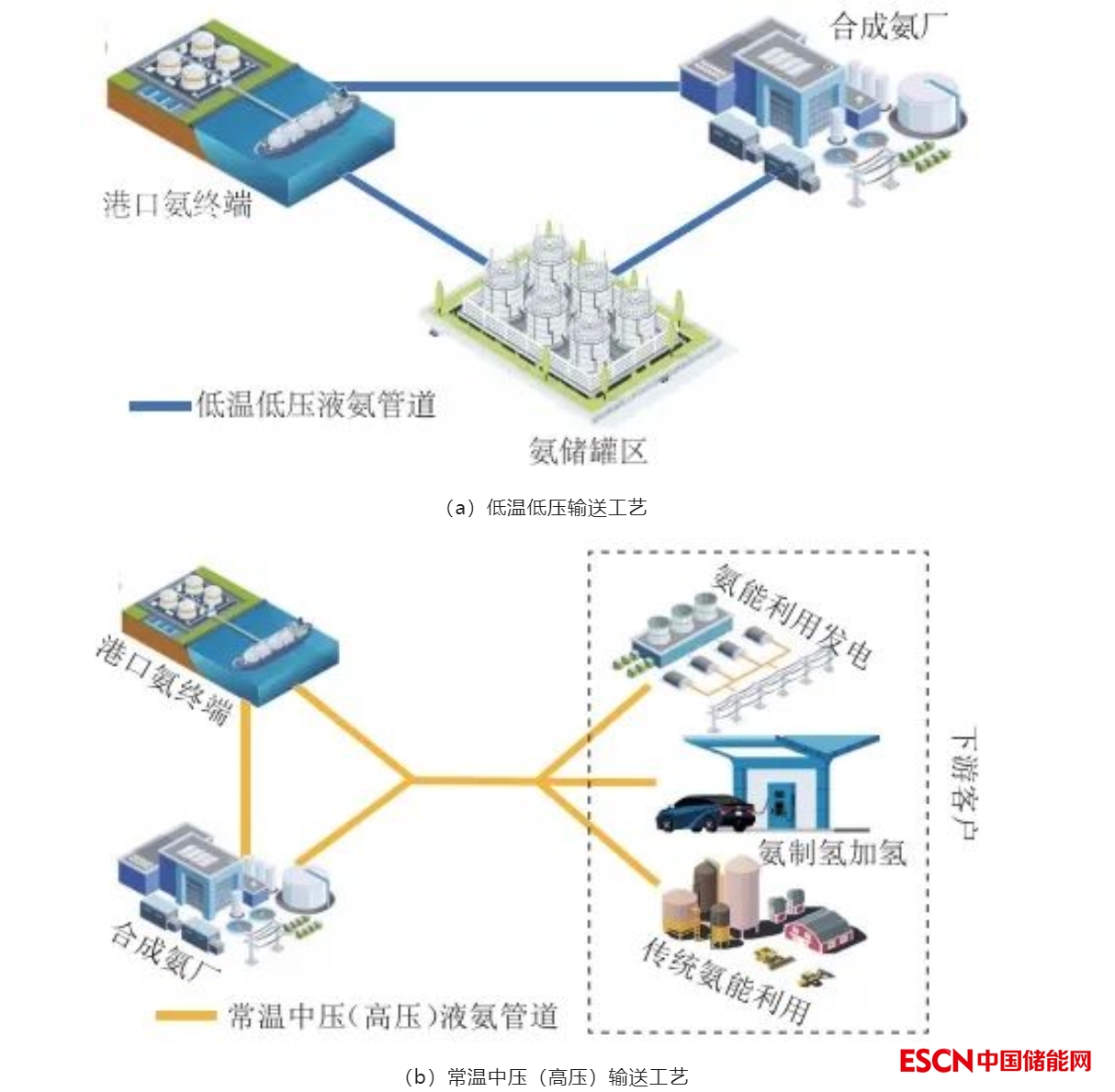

液氨的管道输送工艺一般分为低温低压与常温中压两种,其中港口、储罐区及合成氨厂之间的短距离液氨管道及内部液氨流程工艺管道普遍采用低温低压输送工艺(图 3a),港口与氨厂之间以及两者到下游客户的长输液氨管道则普遍采用常温中压输送工艺(图 3b),少数长输液氨管道也采用常温高压输送工艺,如美国海湾中央液氨管道系统的最大操作压力接近 10 MPa[24]。液氨的基础特性是输氨管道工艺计算研究的基础。目前,与纯氨物化特性、相特性、热力学特性相关的研究较成熟,所采用的包括 PR、RK、SRK、PSRK 等在内的状态方程(Equation of State,EOS)也具有较高的计算精度[29]。液氨的热物性及相特性可以通过包括 HYSYS、PVTSIM、MULTIFLASH 等在内的常用商业软件进行计算分析,其中后两者主要应用于油气领域,用于液氨需要补充基础数据及 EOS 参数进行氨组分创建,考虑到相变区域及临界位置数值的收敛性与稳定性问题,上述软件的计算准确性有待进一步验证。由于不同合成氨工艺特征的影响,液氨产品中可能存在微量的 N2、H2、CO、CH4、H2O 等极性及非极性杂质,还可能在管输条件下混入 O2 等其他杂质,这些杂质会造成管输液氨的物性及相特性发生改变,并对管道水力热力特征和其他瞬态工艺特征产生影响[30-31]。目前,关于液氨与微量杂质间的混合规则、混合参数及交互作用的研究十分有限,多元杂质耦合作用下的液氨相变机理尚不明确,液氨管输 EOS 选用准则尚未建立,仍需开展相关实验研究验证现有 EOS精度并加以改进或修正。

图3 液氨管道输送工艺示意图

液氨管输工艺中的水力热力特性发展规律受其自身高体积膨胀性及温度敏感性引起的物性参数变化影响,管输压力必须时刻高于管输温度下的饱和蒸汽压,否则液氨气化产生的气阻现象会严重影响管输效率,因此,液氨管输过程中的水力热力计算尤为重要[32]。国际氨制冷学会制定了行业权威性的氨制冷管道手册[32],该手册涵盖了氨制冷管道的设计、安装及建造,同时提供了详细的氨制冷管道水力与热力计算方法。Ileri 等[33]基于达西-魏斯巴赫等式计算了液氨管输过程中的压能损失,用于氨制冷循环系统的经济性分析与优化。Gezerman[34]将该水力计算方程扩展到工业规模液氨转运过程中的管道系统工艺计算,同时基于傅里叶定律分析计算管壁热补偿。应洁等[35]采用液化石油气(Liquefified Petroleum Gas,LPG)管道摩阻公式进行长距离液氨管道水力计算。长输液氨管道通常采用埋地敷设方式,管输过程液氨的水力热力特性相互作用,同时受周围土壤环境影响,相较于上述平均参数计算方法,需要建立更复杂的水力与热力耦合计算模型。目前,OLGA、PIPEPHASE、SPS 等成熟工艺软件尚未嵌入液氨物性参数及管输计算模块,并且这些软件的工艺计算模型及数据库主要来源于油气管道,缺乏液氨管道实验数据验证,国内外尚无专门应用于液氨管输工艺的仿真计算软件及相关实验验证。

液氨管道经济性分析为管输工艺的优化设计提供了依据,部分学者制定了基于经济性分析的液氨管道尺寸选取准则。目前,液氨管道运行流速的选取尚无统一标准,部分管道根据化工工艺流体管道设计准则选取管内液氨流速为 0.8~1.0 m/s[36],其余管道则考虑高流速液氨对管壁的冲蚀及静电积聚的影响进行了更保守的液氨流速设计(0.5~0.6 m/s)[37]。因此,需要在考虑管道运行风险的前提下,开展液氨管道建设与运行综合经济性分析,获得适用于液氨管道的经济、安全流速范围。

投产过程是液氨管道正式运营前的重要步骤,液氨管道投产前通常采用与油气管道类似的管道试压、站内试压、联动试车以及通球扫线等准备工作[38]。同时,还需进行投产置换以保证管道内的空气含量处于氨的爆炸极限范围之外,考虑操作的简便性与可靠性,目前普遍采取氮气置换方案将输氨管道内的含氧量降至规定数值。管道投氨初期,由于管内压力相对应的饱和温度过低,“氨头”急剧蒸发易造成管道局部过冷现象。首先,该现象会导致管道物理和机械性能发生变化,当管内温度低于冷脆温度时,管道脆性增大及冲击蠕动作用导致焊口附近脆性断裂风险急剧增大;其次,该现象会带来管道冷缩问题,液氨与管道间较大温差所产生的冷缩量足以拉断管道,因此,长输液氨管道拐弯位置一般采用弹性敷设,用于投氨时的管道冷缩补偿[37]。除了采取措施用于避免管道局部过冷现象外,投氨过程还需采取缓慢操作原则,同时阀门开度不宜过小,以阀门后主管道不产生白霜为准,避免液氨发生节流效应。投氨过程的流体非稳态变化特征导致该过程的完成时间及工况变化难以预测,相应的流体界面演化规律以及物理场分布和发展特征也有待进一步研究。

液氨管道正输工艺通常采用罐压力与输氨泵两种输送方式,其中罐压力输送方式较落后,除操作过程复杂、灵活性差、存在环保问题外,还会由于氨合成工段介质影响造成管输过程受到明显的弛放气干扰[31],需要额外在管道前增设分离设施及在站场内增设弛放气回收系统,导致投资运行成本增加,目前该方式已逐渐被淘汰。液氨管道压力越站、站内循环以及反输工艺功能与油气管道基本相似,其中反输工艺主要用于维抢修过程中的液氨回收,管道残留液氨则通过站场附近封闭水泽或水池吸收处理。除上述稳态管输工艺外,液氨管道还会受到工艺参数变化引起的不稳定工况影响。这些工况的瞬态输送特征主要与液氨的物性参数突变有关,尤其是快速相变过程,可能造成非常严重的管道事故。例如,管道处于停输状态时,液氨与周围环境的极端换热膨胀可能导致管道压力积聚,增大液氨泄漏风险,因此管道系统通常会安装安全阀,然而安全阀若未能正常关闭,液氨快速泄放又可能带来新的管道低温脆性断裂风险;管道内液氨处于某些极端压力不平衡或快速冷凝状态时,液氨闪蒸现象或快速补充过程形成的高速液氨可能对管道部件产生液压冲击,引起管道失效[39]。

2.1.2

与原油及液化石油气管道的差异性

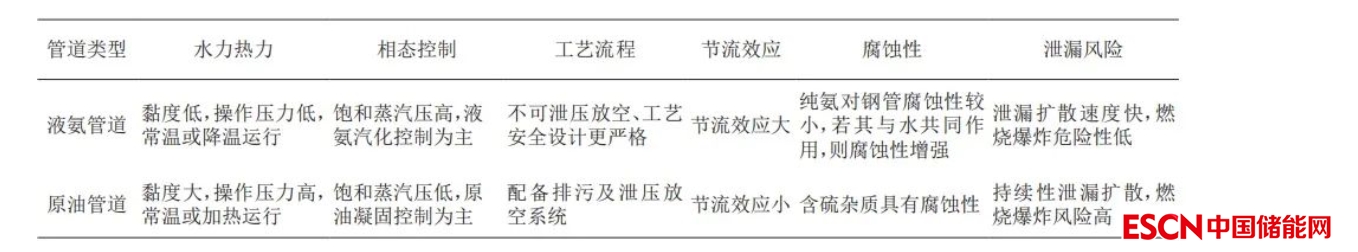

目前,中国的液氨长输管道主要参照原油长输管道工艺流程及设计规范建造与运行[40]。然而,由于液氨与原油理化性质的显著差别,造成液氨管道在水力热力、相态控制、工艺流程等方面与传统输油管道存在差异(表 3)。在水力热力方面,液氨的低黏度、低密度特性造成其管道操作压力低于同管径原油管道;在相态控制方面,原油以胶质、沥青质存在下的“凝管”现象控制为主,采用常温或保温输送工艺,而液氨以高饱和蒸汽压特性下的气化现象控制为主,采用常温或保冷输送工艺,同时涉及大落差管道翻越点及事故、放空等工况下的相变问题;在工艺流程方面,由于液氨属于IV 类轻度危害有毒物质,液氨管道不能直接采用与原油管道相同的排污及泄压放空工艺,加之安全性问题,液氨管道与阀门设计压力、截断阀间距以及安全阀配备等级与要求均较原油管道严格;在节流效应方面,不同于输油管道,液氨管道的强节流效应可能造成投产或事故、放空工况下的冻堵或其他管道损伤问题;在腐蚀性方面,不同于原油管道普遍存在的含硫杂质腐蚀现象,纯液氨对钢铁基本不腐蚀,一般不考虑管道内腐蚀问题[40],然而氨易溶于水形成具有较强腐蚀性的氨水,因此,当管道含水量异常时,需要对管道减薄、穿孔、泄漏等安全问题进行评估;在泄漏风险方面,原油管道一般呈现持续性泄漏扩散过程,燃烧爆炸风险性高,而液氨泄漏呈现瞬时的快速扩散及相变过程,由于氨不属于易燃易爆介质且具有刺激性气味易被察觉,可及时采取措施以保证氨气积聚浓度低于其爆炸极限。

表3 液氨管道与原油管道差异性对比表

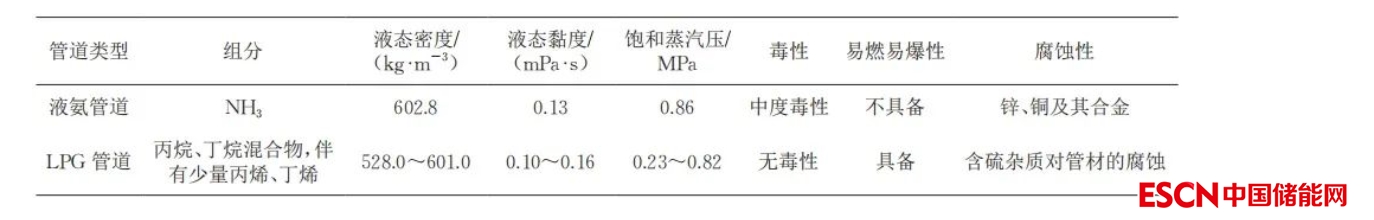

通过对比常温常压(25 ℃、101.325 kPa)条件下液氨与 LPG 物性参数(表 4)发现,两者密度、黏度、饱和蒸汽压等基础物性参数基本相近,因此,液氨管道在设计参数及输送工艺等方面与 LPG 管道类似[41]。然而,首先,由于液氨为中度毒性物质,其管道泄漏检测处置及回收处理方式与 LPG 管道存在不同,同时,为了减少泄漏,化工液氨管道常选用的屏蔽泵在 LPG 长输管道上也未有应用,其对长输管道的适应性有待进一步研究;其次,液氨与 LPG 在易燃易爆性能及腐蚀性能方面的差异性,造成两者管道、设备、密封件等材质要求不同,罐区、站场火灾危险等级及防火间距要求也有所不同。根据美国运输部管道输送危险性物质管理条例要求,美国液氨管道设计比 LPG 管道设计要求更加严格。因此,液氨管道可以借鉴 LPG 管道设计、建设及运营经验,但仍需针对液氨与 LPG 物性差异开展系统性验证。

表4 液氨与 LPG 物性参数对比表

2.1.3

管输工艺适用性

近年来,国内外学者提出在役油气管道经轻微改造后输送液氨的可行性,并针对在役油气管道改输氨及 LNG 终端转换为氨终端等问题开展了可行性研究,为充分利用现有在役油气管网实现大规模、长距离、低成本的液氨输送提供了借鉴[42-43]。然而,考虑油气管输系统整体工艺的复杂性,其改输液氨的适用性仍需从管材、设备、安全、防腐等多个方面进行具体分析。

管材性能的适用性主要涉及压力等级、力学性能、焊接质量、腐蚀风险等问题。当前,液氨管道压力等级普遍低于在役油气管道,基本满足压力适用性需求。在力学性能方面,液氨输送普遍采用 20 号无缝钢管,用于避免低温投氨及管输工艺下的管道脆性断裂与塑性止裂问题[44]。因此,在役油气管道改输液氨需要保证管材低温力学性能的适用性,同时根据管道低温冷缩现象适当减少人工弯头,增加弹性敷设,提高管道冷缩补偿能力。由于长输液氨管道不允许渗漏,其焊接质量标准需高于石油管道,焊缝通常进行100%的 X 射线无损探伤,用于避免早期建设管道曾出现的低探伤率焊缝微小泄漏问题。因此,在役油气管道改输液氨前需要进行全面的焊缝探伤检测,以提高管道焊接质量的适用性。液氨管材的腐蚀风险主要涉及铜、锌及其合金材料的腐蚀问题以及多元输送环境下的应力腐蚀问题。因此,在役油气管道改输液氨前需要进行管材化学成分及材料腐蚀风险适用边界检验。

在设备设施适用性方面,输氨泵为液氨管输工艺主要动力设施,中国早期长输液氨管道选用 Y 型输油泵代替输氨泵,并将水冷系统改造为氨冷系统,用以实现液氨的稳定输送,验证了在役油气管输设备改输液氨的可行性。化工管道通常采用柱塞泵或离心泵输送液氨,屈建海等[45]从安全性与稳定性角度提出屏蔽泵替代技术,解决了输氨过程的压力波动、泄漏及超压风险问题,为长输液氨管道泵的选型提供了参考。但是,改造输油泵与屏蔽泵在油气管道改输液氨情况下的适用性仍有待验证。流量计为液氨管道的主要计量设备,不同类型油气管道的流量计需要通过开展计量及腐蚀性能测试验证其计量液氨的适用性。阀门为流程切换的主要部件,石油管道专用阀门的某些结构(如排油孔、加密封酯孔等)会对输氨稳定性造成威胁,故需要评估其输氨适用性。管道密封与绝缘配件大多采用高分子有机合成材料,存在长时间使用后的老化问题,造成阀室工艺配管泄漏风险增大,因此,油气管道改输液氨的阀室工艺设计应尽量降低静密封点与绝缘法兰的输量[46]。

在安全体系适用性方面,基于液氨物化特性,在役油气管道系统改输液氨需设置安全阀,以防止破损或超压导致的严重危害;同时,储罐与管道系统需设置喷淋系统,以减少液氨泄漏扩散危害。事故和维修管道内的液氨紧急切断主要通过阀室实现,需要从投资成本、泄漏风险及工艺需求等多方面进行考虑,对在役油气管道系统阀室数量和位置的适用性进行准确评估;管道内液氨通常进行部分回收,剩余液氨则需要用水吸收,因此在役油气管道改输液氨后还需在附近配备人工或自然水泽,来降低氨对环境的污染程度,并通过后处理实现再利用。实践证明,外防腐层和阴极保护对液氨管道的长期安全稳定运行极其重要,因此在役油气管道改输液氨前要进行全面的外防腐措施检测或改造,来保证其腐蚀防护适用性。

2.2安全技术

2.2.1

泄漏扩散安全性

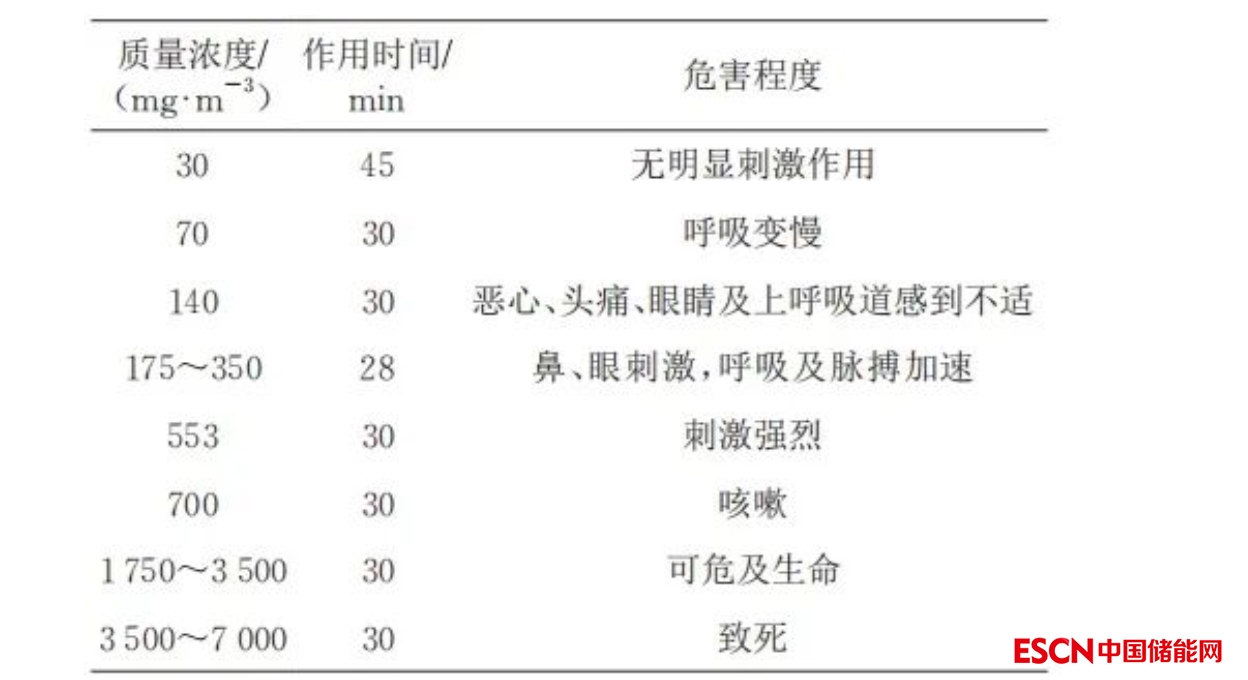

氨是一种重要的化工原料,可用于制造氨水、硝酸、胺类、铵盐、纯碱、氮肥、制冷剂等,应用广泛[47]。氨的最低自燃温度为 651 ℃,爆炸极限体积分数范围16%~25%,最易引燃的体积分数为 17%,产生最大爆炸压力时的体积分数为 22.5%,显然,氨的泄漏存在一定的燃爆性。同时氨具有一定的毒害性[48],不同的氨泄漏量及泄漏时间对人体的毒害程度不同,轻则无明显作用或呼吸变慢,重则危及生命、致人死亡(表 5)。

表5 氨气扩散浓度危害表

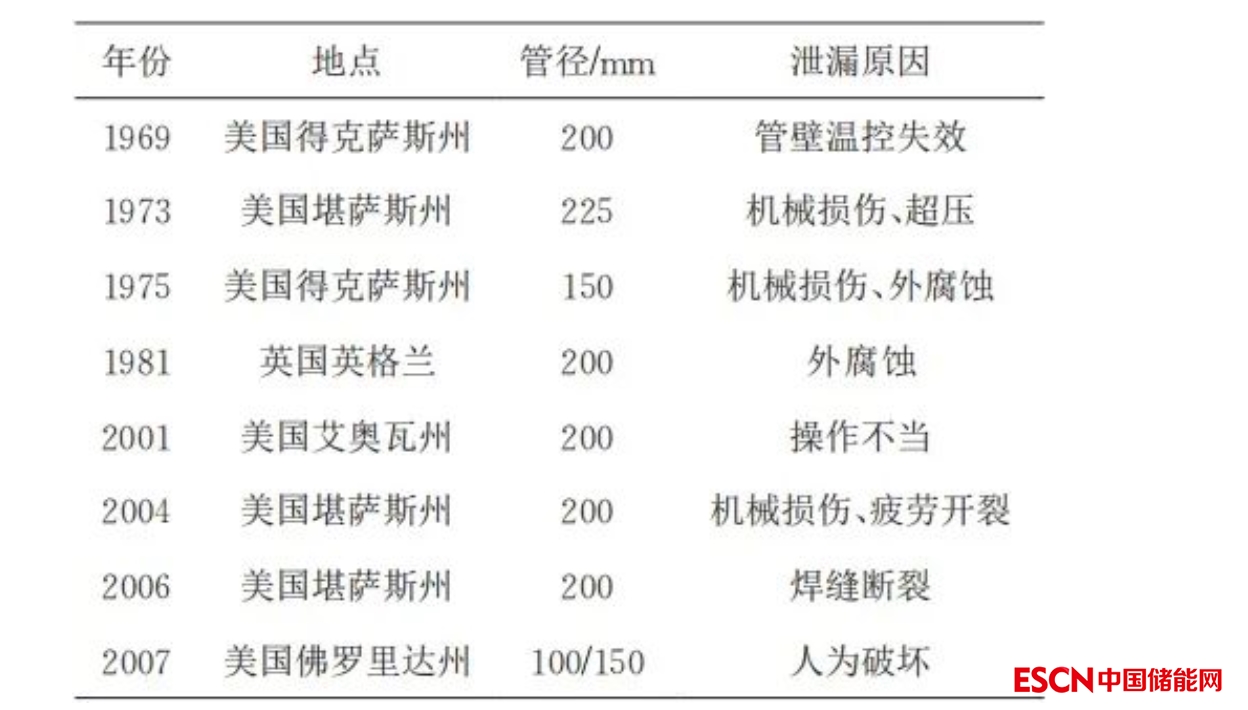

液氨管道常常受到各种内外部因素影响,如储运设备不合格、超压、老化、腐蚀、操作不当、外部撞击等,导致管道破裂而发生氨泄漏扩散事故。直径超过 75 mm 的液氨管道泄漏事故大多发生在美国,且以机械损伤、人为因素等外部干预为主(表 6)。除液氨管道外,其他储氨及运氨设施也可能发生泄漏事故。2014 年,以色列某工厂因管道遭人为破坏导致储罐内近 8 t 氨气泄漏,造成 1 人死亡、16 人受伤;2016 年和2018 年,马来西亚化肥厂及制冰厂先后发生氨气泄漏事故,造成多人死亡和受伤;2019 年,美国芝加哥一辆液氨罐车发生泄漏事故,导致多人受伤而紧急就医。综上,相比油气泄漏事故,氨气泄漏事故相对少见,但往往具有突发性,社会与环境危害影响大[49-50]。

表6 液氨管道泄漏事故统计表

当液氨从压力管道中突然泄漏时,液氨会在泄漏位置形成液池并蒸发,进而与环境空气混合形成含氨气云团。虽然常温下氨气密度低于空气密度,但液氨泄漏形成的氨气云团因低温及介质密度大而呈现重气扩散特征[51]。在外界环境作用下,氨气云团贴近地面进行大范围扩散,威胁附近地区的大气、土壤、水源安全,易造成大面积人员伤亡与环境污染,且在处理不当的情况下,很可能发生火灾及中毒事故。氨气泄漏后,第一时间做出反应是生产运行安全管理的关键。一旦发生氨气泄漏事故,必须第一时间对周围人群发出警告,尤其要及时疏散处于下风向地区的人员;同时要设法控制泄漏源的泄漏率,如输氨管道泄漏时,应及时隔离管道泄漏部分,以降低空气中的氨气浓度。

当前中国尚缺乏长输液氨管道监测技术,建议借助油气长输管道 SCADA 监控系统实现液氨管道全程监控。通过制定经济合理、可操作性强及有针对性的安全策略,对液氨长输管道泄漏风险因素进行控制甚而消除,减少或避免泄漏事故,提升安全管理水平。

2.2.2

应急防护

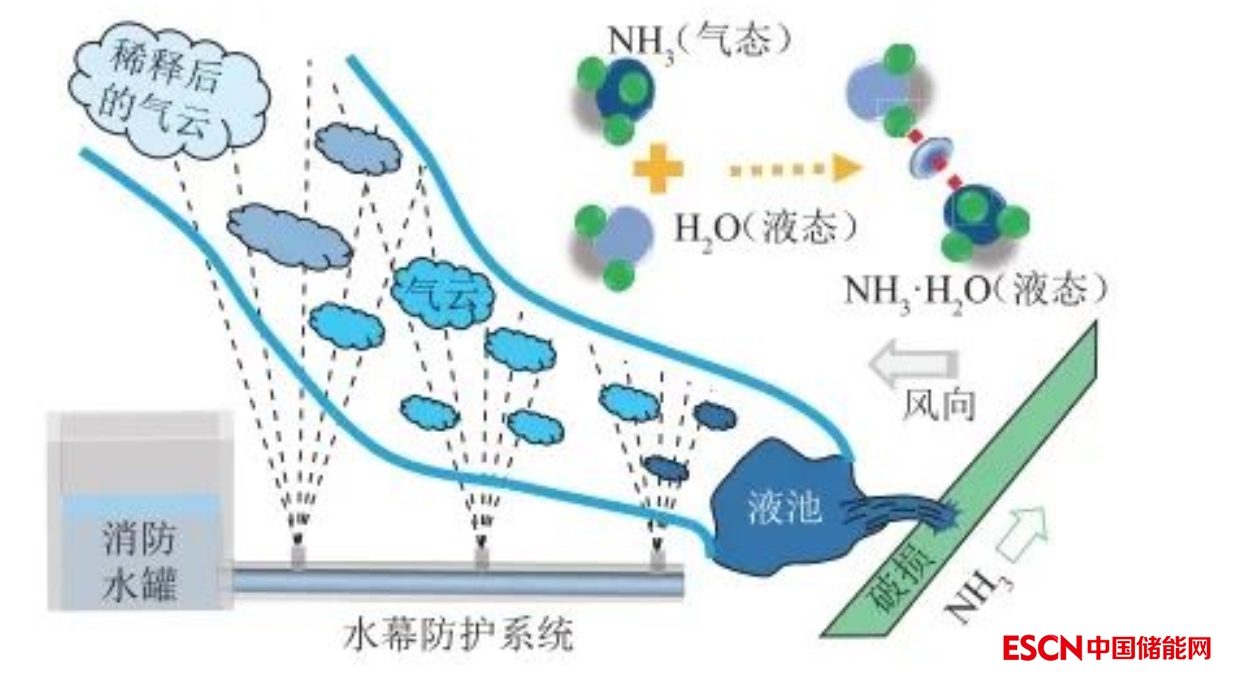

为了减少危险气体泄漏造成的危害,国际社会各个国家的安全部门都加大了对危险气体泄漏事故处置措施的研究力度[52]。由于氨气极易溶于水(1:700),在水源充沛的地区,利用水幕抑制氨气泄漏扩散是公认的一种经济高效的技术手段(图 4)。近几十年来,众多相关领域的研究者基于理论分析与实验研究针对水幕稀释云团的机理开展了大量研究[53]。目前,比较公认的水幕稀释气体的传递机理包括[54-55]:①通过空气卷吸作用混合空气,从而稀释危险气体;②水幕液滴形成屏障促使危险气体向上和两侧运动,从而减小下风向危险气体浓度;③通过水幕液滴与云团间的热量交换降低云团密度;④质量交换与化学反应。

图4 液氨管道泄漏扩散与水幕防护示意图

当前,通常采用实验或数值仿真模拟方法对水幕抑制毒害气体泄漏扩散技术进行研究。在实验研究方面,2001 年,Dandrieux 等[56]以氨气及氯气为研究对象,在开放空间内开展小规模实验,通过对比水幕前后的氨气云浓度,验证了水幕抑制氨气泄漏扩散的可行性。潘旭海课题组以 CO2 为对象,在 2010-2014 年开展了一系列的水幕抑制重气泄漏扩散实验研究[57-58]。研究内容包括:①水幕阻挡 CO2 气体泄漏扩散的有效性;②不同水幕布置形式、喷嘴类型及气体泄漏速率对水幕抑制重气泄漏扩散的影响;③不同水幕压力、水幕与泄漏源距离、泄漏源高度对抑制阻挡重气云扩散能力的影响;④不同水幕喷射形式对水幕稀释阻挡效果的影响。主要研究结果包括:①多层水幕的抑制效果优于单层水幕的抑制效果;②水幕上喷的抑制效果优于水幕下喷的抑制效果。因此,在应对氨气泄漏时,为发挥最优水幕防护作用,研究水幕的布置形式及泄漏源的具体泄漏情况尤为重要。近年来,部分学者考虑在水幕中加入添加剂,用于提高水幕抑制氨气泄漏扩散效率的能力。2016-2017 年,倪小敏等[59-60]通过在水幕中分别添加酸性添加剂及无机盐,借助物理化学耦合作用提高了水幕洗消效率。在水幕中添加化学物质与氨进行反应增强水幕防护作用的方法,为水幕防护技术路线提供了新思路。

在模拟研究方面,2013 年,Kim 等[61]采用 Fluent软件模拟水幕抑制 LNG 泄漏扩散过程,分析了流场湍动能分布对水幕稀释效果的影响,发现高湍流动能区域的分布范围越大,水幕的稀释效果越好。同年,Galeev 等[62]利用 Fluent 软件模拟风速影响下的液氨泄漏事故,仿真结果表明:风速及障碍物变化会明显改变氨气云团的毒害面积;当环境中的风速及障碍物难以把控时,氨气扩散往往存在不确定性。2019 年,Min 等[63]利用 Fluent 软件模拟水幕稀释氨气及氟化氢的过程,发现氨气在靠近水幕处的稀释效率最高,而氟化氢则在距水幕几百米处的稀释效率最高,说明水幕对不同物质抑制效果的影响趋势存在一定差异。

综上,利用水幕抑制氨气泄漏扩散可有效减少储氨和运氨过程中泄漏事故的危害性。对于不同储氨及运氨设备,需要对其工况及所在环境进行分析,合理设置水幕防护,最大限度保障人员安全。根据现有实验及模拟研究结果,优化水幕的空间布置、液滴粒径、安装方式及应用水幕添加剂等有利于加快抑制氨气泄漏扩散速率,将其毒害程度以最快、最安全的方式降至最低。

2.2.3

管道内腐蚀与防护

通常情况下,严格控制水含量的液氨管道基本不会发生内腐蚀。然而,在液氨管道混入空气、水等杂质后,管道会产生由内到外的裂痕[64],且极可能未被发现而突然发生断裂失效。液氨的腐蚀机理伴随着裂纹的扩展,金属原子在裂纹尖端的快速阳极溶解,加之拉应力加速裂纹向纵深扩展,构成一种典型的阳极型应力腐蚀开裂[44]。当前,液氨环境下钢材应力腐蚀原因尚不明确,需要探究钢材在液氨中发生应力腐蚀开裂的影响因素。

Lunde 等[65]基于实验结果绘制了 18 ℃氨氧水应力腐蚀开裂等温图,研究了液氨中的水氧浓度对钢材应力腐蚀的影响,结果表明:碳锰钢的应力腐蚀开裂敏感性随着氧含量增至一定程度后而增大,随着水含量增加而降低;当氧含量为 3~10 mg/kg 且水含量低于100 mg/kg 时,碳锰钢在液氨中的应力腐蚀开裂敏感性最高。Deegan 等[66]通过动态慢应变速率测试,得到在25 ℃、202.65 kPa 空气分压下的液氨管道腐蚀程度,其中水作为液氨应力腐蚀开裂抑制剂的有效极限质量分数为 0.08%。Nakai 等[67]开展了低合金钢在含硝酸铵等强电解质液氨中的阳极极化恒载实验,结果表明:由于液氨中 CO2 的存在,钢的腐蚀速率加快,钢表面形成腐蚀产物膜;氧气的加入显著加速了薄膜的形成,而水的加入或温度降低抑制了腐蚀产物膜的形成及试样的开裂。刘天佐[68]针对液氨输送管道内的不锈钢三通腐蚀开裂问题开展研究,发现该三通腐蚀开裂的主要原因是未进行固溶处理,且运行环境中存在氯等腐蚀元素。梁旭[44]进一步提出在外加阳极极化的条件下,介质中若含有一定量氯元素会形成孔蚀核并促进孔蚀的长大,对液氨管道的安全服役造成较大安全风险。

液氨管道的设计、选材、制造、使用等需要考虑管道的自身特点,采取可靠的内腐蚀防护措施是管道安全运行的保障:①选材方面,要综合考虑操作压力、残余应力、安全性及经济性,尽可能选择强度低的钢材;②管道内部在碳钢焊接前及充分焊接后,都要进行热处理,以有效降低制造过程中的残余应力[64,69];③液氨纯度及液氨中 H2O、O2、CO2 等杂质影响着液氨管道的应力腐蚀开裂行为,工艺设计条件允许情况下,在液氨中加入微量水分,可延缓液氨冲入管道之后的腐蚀现象[64],该缓蚀现象也与 O2 及 CO2 的含量有关[44];④温度对液氨管道腐蚀开裂的影响十分明显,较高的温度有利于腐蚀,因此,控制管道设备使用温度可以从根本上减少液氨管道的腐蚀开裂;当管道处于全新状态时,使用前的管内除污及装载液氨前的管内空气排除,都对应力腐蚀具有一定的防护作用。

2.3

设计标准

目前,液氨管道建设多借鉴成熟的油气管道设计与运行经验,尚未形成统一的液氨管输行业标准规范。国际上,美国长输液氨管道主要遵照 CFR Title49 Part 195-2022《危险液体管道运输》联邦安全条例,并依据 ASME B31.4-2019《液态烃和其他液体管道输送系统》标准设计及运行管理;欧盟各成员国相对较短的液氨管道设计则主要依据 ASME B31.3-2020《工艺管道》及本国天然气管道标准规范;部分液氨管道为提高设计安全性,同时参考 ASME B31.8-2020《输气和配气管道系统》或其他当地设计标准[26]。中国液氨输送管道设计标准规范仍处于空白状态,其建造、运行管理主要执行 SYJ 14—1985《原油长输管道设计规范》、SYJ 15—1985《原油长输管道穿跨越工程设计规范》以及 SYJ 7—1984《钢制管道及储罐防腐蚀工程设计规范》等原油长输管道设计规范及 GB 50028—2020《城镇燃气设计规范》[36,41]。

由于液氨基础特性、管输特性及安全法规等因素的影响,目前国内外的液氨管道建设及运行管理存在超出所参考标准规范涵盖范围、标准涉及的核心问题内容较笼统、标准安全体系制定不健全且指导性不足等问题,需结合科学研究成果以及示范工程建设、运行、事故处理经验修订与完善。现有的标准规范主要存在 4 方面不足:①在总体设计与工艺方面,国内外现有液氨管道系统主要采标油气管道设计标准,未考虑液氨特性影响下的工程设计及投产工艺差异性等问题,尚未基于介质的特殊性,构建全面覆盖设计、施工、检测、运行维护、应急处理等内容的长输液氨管道特定技术标准体系;关于国内外潜在的油气管道改输液氨的需求,也尚未提出相应的适应性评价标准[70]。②在管材、设备方面,ASME B31.4-2019 对液氨管道承压管道部件及设备的钢材规格与材料类型(禁止使用铜、锌及其合金)进行了限制,同时提出了焊接及冷成型技术标准化要求;目前液氨管材设备选型仍参照油气管道相关标准,GB/T 9711—2017《石油天然气工业 管线输送系统用钢管》及 API 5L-2020《管线钢管规范》等通用钢管标准规范对油气管道的化学成分、力学性能以及过程控制等进行了严格要求,液氨与油气的物化性质及腐蚀特性存在明显差异,其管材化学成分、韧性指标、焊接力学性能指标、安全与经济适用性等仍需验证,而国内外尚未形成相关的管材及设备选型标准[71]。③在腐蚀防护方面,ASME B31.4-2019 提出了防止应力腐蚀开裂的液氨管道含水率要求(质量分数大于 0.2%);HG/T 20581-2020《钢质化工容器材料选择规范》则明确提出了液氨在应力腐蚀环境(含水质量分数不低于 0.2%,温度高于 -5 ℃)下的材料选择及焊接要求,但含水质量分数大于 0.2%时的腐蚀风险及水含量边界上限暂未明确,也尚未根据液氨本质及管输特性,针对具体的环境腐蚀及应力腐蚀问题,形成完善的液氨管道系统腐蚀控制、防护及评价标准体系[72-73]。④在安全工程方面,ASME B31.4-2019 涉及液氨管道系统操作维护过程中的人员安全、设备、巡检、培训、泄漏预防及蒸发评估问题,而 GB 32167—2015《油气输送管道完整性管理规范》适用范围则未涵盖液氨管道系统;国内外尚未形成与液氨管道高后果区识别、安全距离管控、定量风险评价、安全泄放、泄漏检测、维抢修等相关的技术标准规范[74-75]。

综上,中国亟需根据日趋增长的氨氢能源及液氨管输需求,制定完善健全且覆盖范围更广泛的液氨管道专用标准规范;同时,需要建立液氨管道科学管理制度及应急预案,加强管道安全教育培训及保护宣传,依靠行政或立法部门制定国家或地方性液氨管道保护法规,实现个人或单位的管道破坏行为约束以及破坏处理过程的有法可依,促进液氨管道长期安全稳定运行。

3 结论与建议

随着世界各国碳中和目标的逐步推进,以氨载氢破解氢储运技术难题的“氨-氢”绿色能源产业进入高速发展阶段。然而,作为“氨-氢”能源路线的重要枢纽,中国液氨管道规模较小,管输工艺及安全技术有待突破,设计建设和运行管理标准相对空白。鉴于此,总结了液氨管道系统研究现状并提出以下建议:

(1)在液氨管输技术中,已在纯液氨物性、相特性、水力热力特性、投产工艺、输送工艺以及瞬态事故工况等方面具备一定的基础认知及实际运行经验积累,但含杂质液氨管输特性、各工艺非稳态相变特征及物理场分布规律尚不清楚,需建立、完善相应的技术研究体系。建议采用广泛的实验技术及仿真模拟等方法开展液氨管输工艺验证与探究。

(2)基于油气“全国一张网”能源战略,充分借鉴已成熟油气管网系统经验,同时考虑液氨与油气基础物性及管输工艺的差异性,完善液氨管输工艺技术,指导长距离、大规模液氨管输系统建设运行;从管材、设备、安全、防腐等方面评估在役油气管道改输液氨的适用性,以提高油气管网利用率,降低碳排放。

(3)液氨管道泄漏通常呈现贴近地面的液池蒸发及重气扩散特征,大范围氨气泄漏扩散易造成严重人员伤亡与环境污染,需要建立完善的泄漏监测体系;水幕防护对液氨管道泄漏扩散的抑制效果有待验证,需要结合实验及模拟方法优化水幕防护参数;不同液氨环境下的管道应力腐蚀开裂机理尚不明确,相应的内腐蚀防护措施有待完善。

(4)国内外尚未形成统一的长输液氨管道行业标准规范,存在涵盖范围小、核心问题笼统、安全体系不健全等问题,建议从工艺设计、管材设备、腐蚀防护、安全工程等方面对现行液氨管道建设与运行管理标准进行完善。

文章来源:中国储能网